Ricercatori del Cnr al lavoro su un progetto che in futuro potrebbe dare vita a linee "rimanufatte", cioè realizzate utilizzando le parti dei prodotti giunti a fine vita ancora funzionanti o che possono essere riparate, diventando anche più performanti.

Il futuro dei prodotti elettronici, dal cellulare al computer? Linee “rimanufatte”, realizzate utilizzando le parti dei prodotti giunti a fine vita ancora funzionanti o che possono essere riparate, diventando anche più performanti. Più sostenibili, quindi, e magari anche più economiche, con vantaggio per l'ambiente, perché così si creano meno rifiuti, e per l'economia, perché si recuperano le parti funzionanti. E quando ciò non è possibile, si riciclano i materiali preziosi contenuti nelle parti elettriche: oro, argento e rame, che possono rientrare nel ciclo produttivo.

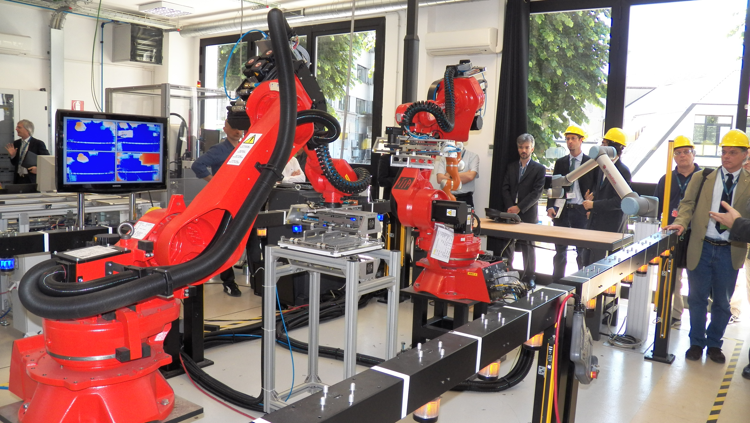

E' l'obiettivo della prima fabbrica integrata per il “de-manufacturing” di prodotti meccatronici (tutti quelli che hanno una parte elettronica e una meccanica, presenti ad esempio nelle automobili o negli elettrodomestici), un impianto pilota a Milano nel quale sono al lavoro i ricercatori del Cnr. Un progetto di ricerca che punta a trovare una soluzione all'aumento della quantità di rifiuti elettrici ed elettronici, che possono trasformarsi in una vera e propria ricchezza.

“Sono prodotti in continuo aumento perché la tecnologia è più veloce del loro ciclo di vita – spiega all'Adnkronos Giacomo Copani, dell'Itia-Cnr, l'Istituto di Tecnologie Industriali e Automazione - Tutto questo genera un ritorno a fine vita di scarti elettronici sempre maggiore che vengono gestiti in Europa in piccola parte, ma la quantità maggiore viene esportata nei Paesi in via di sviluppo dove vengono trattati manualmente e per lo più inceneriti”.

Di fatto quindi, da questa vera e propria miniera noi non traiamo nessun vantaggio, ma se avessimo fabbriche in grado di fare un demanufacturing efficiente potremmo invece beneficiare di questo valore. “Noi abbiamo lavorato sull'automazione flessibile e integrata: sistemi intelligenti, in grado di adattarsi in tempo reale a diversi prodotti e alla manualità umana in grado di gestire l’imprevedibilità dei prodotti da trattare”, aggiunge il ricercatore.

Nell'impianto pilota si svolgono diversi processi: disassemblaggio, con cui si estrae la parte elettronica da quella meccanica; remanufacturing, che testa la parte elettronica e, dove possibile, la ripara; pretrattamento meccanico, grazie al quale se la parte non può essere riutilizzata o riparata, si ricicla il materiale attraverso la sua frantumazione e separazione che consente di trasportare il ricavato sotto forma di polveri ad alta concentrazione di metalli preziosi.

Un sistema integrato che può diventare business: “un'ipotesi è che si creino nuove fabbriche che utilizzino questa tecnologia integrata - spiega Copani - un possibile modello di business che coinvolge il lato produttore è la creazione di linee di prodotto rimanufatte che costano di meno o che aprono a nuovi scenari di prodotto-servizio”. Scenari che suscitano già l'interesse delle aziende, alcune delle quali stanno già collaborando attivamente al progetto.